Spritzguss

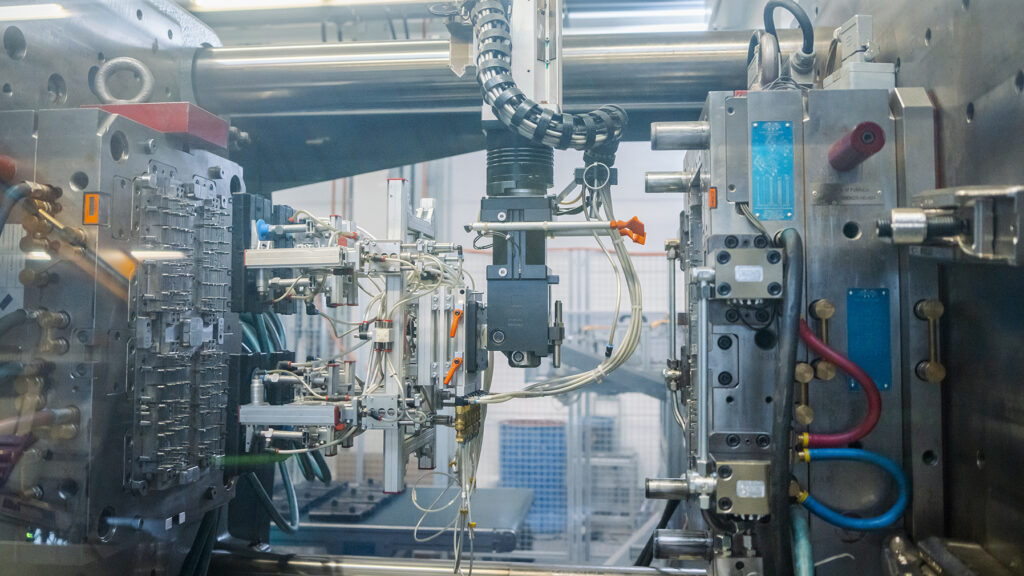

Spritzguss ist das Fundament unseres Full-Service-Angebots.

Der Kunststoffspritzguss ist besonders geeignet für die Fertigung von Kunststoffteilen in hohen Stückzahlen.

Mit unserem Maschinenpark von 44 modernen Kunststoffspritzgussanlagen mit einer Schließkraft von 35 bis 1.000 t bieten wir unseren Kunden eine große Bandbreite an Fertigungsmöglichkeiten und produzieren qualitative Präzisionsteile mit einem Produktgewicht von 0,05 bis 3.000 g in verschiedenen klassischen Verfahren.

Neben dem Standard-Spritzgießen sind 1- bis 4-Komponentenspritzguss mit mehreren Farben möglich sowie Hart-Weich-Verbindungen.

Mit dem verwendeten Spritzgussverfahren lassen sich verschiedene thermoplastische Hart- und Weichkunststoffe* verarbeiten wie zum Beispiel PA, ABS, PEEK, PEI, PC, PBT, ASA, Blends, TPE, TPU, TPV, PMMA.

Fertigungstechnologien

2-Komponenten-Spritzguss

Beim Spritzvorgang werden mehrere Vorteile in einem Bauteil kombiniert.

2-Komponenten-Kunststoff-Spritzguss (2K) ist ein innovativer Prozess, der es ermöglicht, verschiedene Kunststoffe in einem einzigen Produktionsverlauf zu vereinen. Die Anwendungen sind vielseitig und reichen von Automobil- oder Elektronikteilen bis hin zu Haushaltsgeräten. Die Komponenten können je nach Anforderung oder Design mit entsprechendem Fertigungsverfahren scharf getrennt oder ineinander verlaufend gespritzt werden.

Besonderer Vorteil des 2K-Verfahrens bei der Herstellung komplexer Bauteile ist die Verbindung von unterschiedlichen oder sogar gegensätzlichen Farben, Materialien (preisintensiv/preiswert), Eigenschaften (hart/weich | lichtleitend/lichtundurchlässig | partielle Veredelung z.B. mit Chrombeschichtung…), technischen Funktionen (fest/beweglich) oder Haptik (soft/glatt).

Alle gängige Techniken gehören seit Jahrzehnten zu unseren Kompetenzen: Umsetz- bzw. Einlegetechnik, Dreh-/Verschiebetechnik, Indexplatte und Kernrückzugtechnik (Core back).

Durch diese vollautomatisierte Herstellungsweise entfallen die nachträglichen Montagekosten und die Produktionszeit wird verkürzt. Gezielte Platzierung des Werkstoffs vermeidet unnötige Materialverluste. Diese Effizienzsteigerungen wirken sich auf die Qualität und die Wirtschaftlichkeit des Produktes aus.

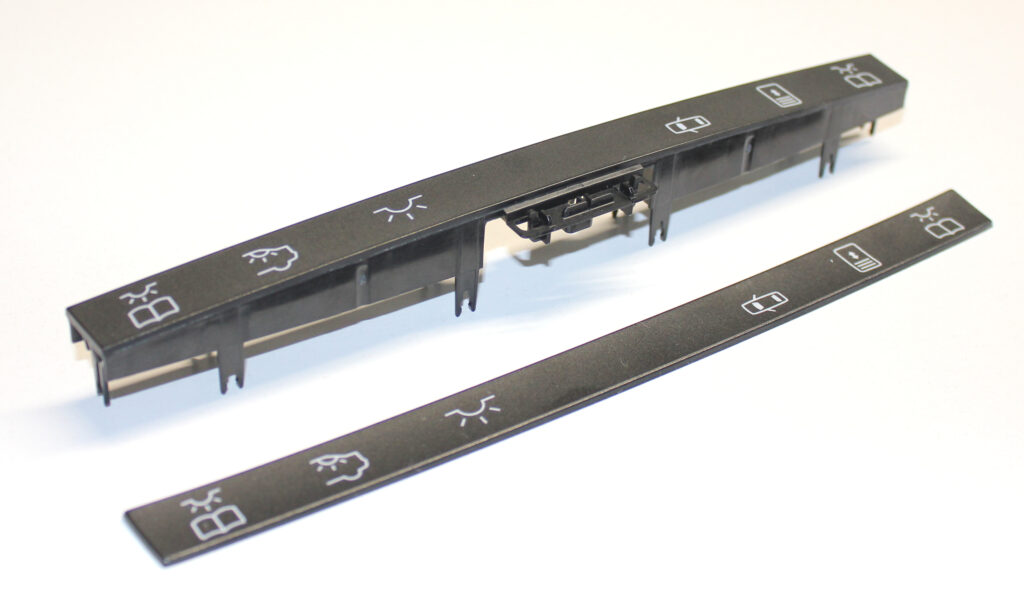

IML – In Mould Labelling

Designintegration im IML und erstklassige Oberflächen.

In der Hinterspritz-Technik (auch In-Mould-Labelling –IML– genannt) werden vorgefertigte Dekorationselemente während des Spritzgussprozesses mit Kunststoff nahtlos und dauerhaft eingebettet. Die Endprodukte sind nicht nur visuell ansprechender, sondern auch widerstandsfähiger gegen Abnutzung oder Witterungseinflüsse. Darüber hinaus sind sie kratzbeständig sowie schrumpf- und reißfest.

Die Einsatzmöglichkeiten sind breit gefächert und umfassen Produkte im Automobil- und Haushaltsgerätebereich sowie technische Bauteile mit dem sogenannten Human-Maschine Interface (HMI). Ein Beispiel dafür sind Bedienelemente, Tasten und Schalter, die in verschiedenen Farben und Formen gestaltet werden können. Je nach Einsatz sind sie teilweise oder vollflächig durchleuchtbar (Tag/Nacht-Design).

Die Integration während des Spritzgießens erspart oder minimiert den Einsatz von zusätzlichen Klebstoffen und optimiert die Produktionskosten.

Variotherm

Qualitätsverbesserung und High-End Oberflächen.

Bei diesem speziellen Verfahren wird vor dem Einspritzen die Werkzeugwand auf die Erweichungstemperatur des Kunststoffs aufgeheizt. Dadurch fließt die Schmelze gleichmäßig und konturnah ohne Fließmarkierungen oder Schlieren. Zusätzlich zu der guten Abformung der Oberfläche kann die variotherme Werkzeugtemperierung eingesetzt werden, um Funktion, Struktur oder Oberflächenoptik zu verbessern: Einfallstellen bei besonderen Wandstärken werden vermieden; die Produktion von Bauteilen mit hochwertiger, hochglänzender Oberfläche könnte ohne nachträgliche Lackierung erfolgen.

Gas-Innendruck-Verfahren

Effiziente Produktion von Bauteilen mit Hohlräumen.

Während des Spritzvorgangs bei dickwandigen Bauteilen wird Gas in die plastische Seele eingeleitet, um Einfallstellen zu vermeiden. Die Schmelze wird mit Gas verdrängt und in die Werkzeugform gedrückt. Dadurch entsteht ein Hohlraum bei geringerem Materialgewicht und gleichzeitig verbesserter Steifigkeit und Stabilität. Lange und dickwandige Teile können mit diesem Verfahren in einem Arbeitsgang produziert werden, ohne dass Einfallstellen auftreten.

Wir verfügen über eine eigene Druckerzeugungseinheit, die den benötigten Stickstoff auf einen ausreichenden Druck verdichtet. Dadurch können mehrere Maschinen versorgt werden. Die Stickstoffproduktion läuft energiesparend, da nur der benötigte Druck erzeugt wird.

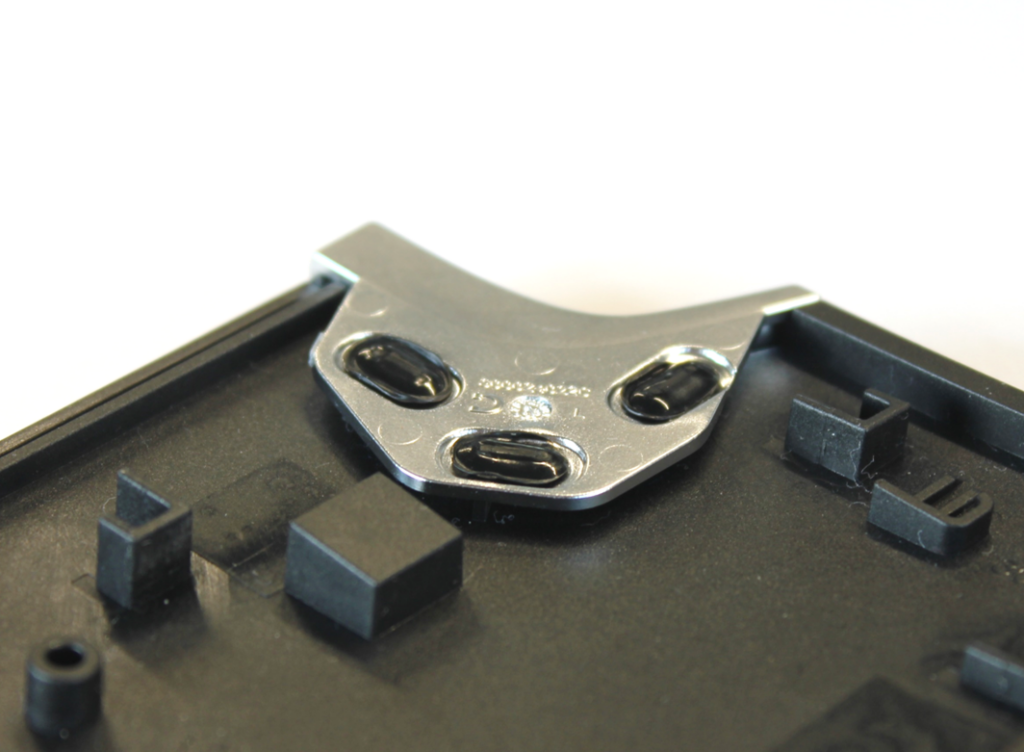

Insert-Spritzguss

Funktionale Kombination von Kunststoff mit anderen Materialien.

Formteile wie zum Beispiel Metallstifte, Gewindeeinsätze oder Lagerbuchsen werden im Werkzeug eingebettet und mit Kunststoff umspritzt. Das Einlegen im Fertigungsprozess kann je nach Produktgestaltung vollautomatisch erfolgen. Da keine nachträgliche Montage nötig ist, werden Kosten, Energie und Produktionszeit gespart. Nicht nur funktionelle und mechanische Eigenschaften lassen sich dank Insert-Technik verbessern: Das Endprodukt lässt sich im Design und Optik optimieren und die Oberfläche kann nach Wunsch veredelt werden.

Kunststoffschweißen

Je nach Anforderung: unterschiedliche Schweißverfahren.

Das Verschweißen von Kunststoff ist ein gängiges Fügeverfahren, um 2 Bauteile dauerhaft miteinander zu verbinden. Die eingesetzten Kunststoffe müssen thermoplastische Eigenschaften besitzen, damit sie wiederholt schmelzbar sind und sich anschließend verfestigen. Je nach Anforderung und Besonderheit des zu verschweißenden Kunststoffs bieten wir unterschiedliche Schweißverfahren an:

- Heizelementschweißen

- Infrarotschweißen

- Ultraschallschweißen

- Heiß-Gas-Schweißen

- Laser-Kunststoffschweißen

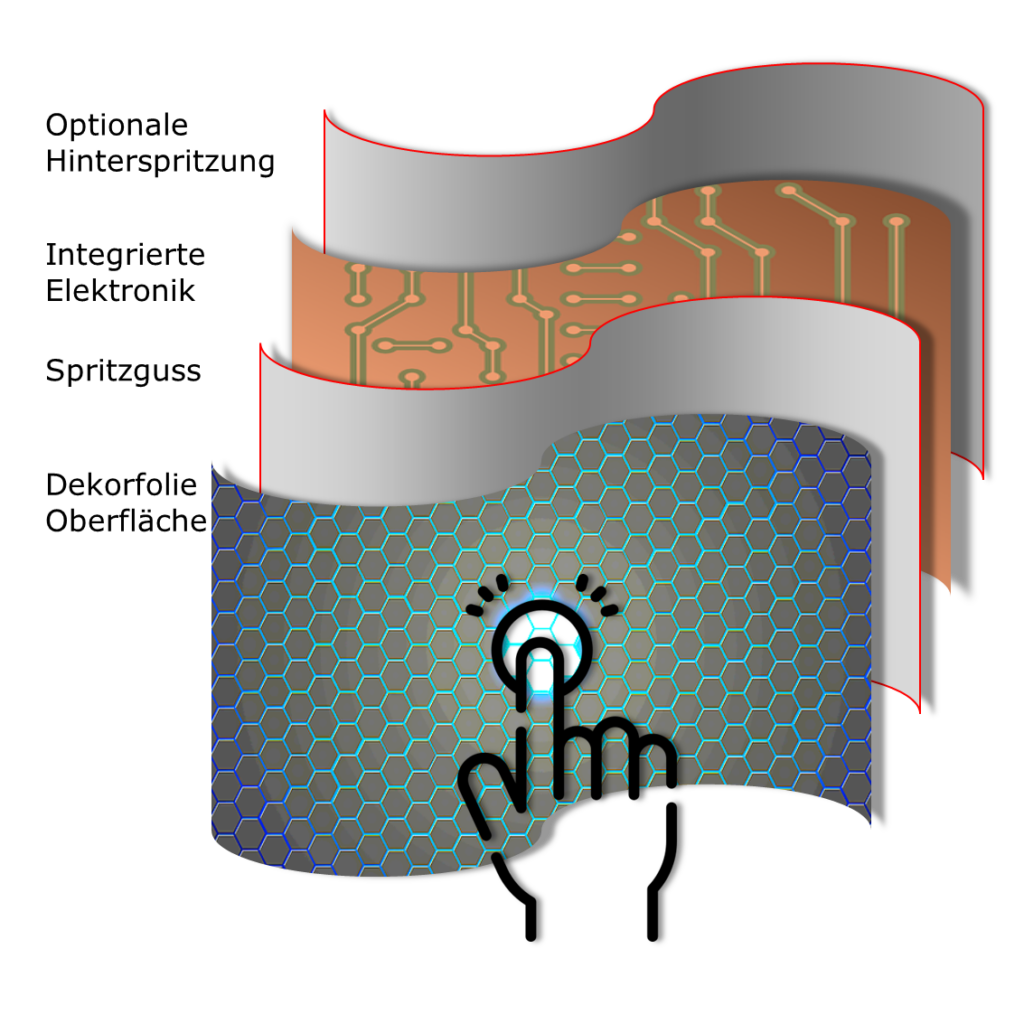

Funktionelle und intelligente Kunststoff-Oberflächen

Designoberflächen mit Funktion.

Elektronische Benutzerfunktionen und Näherungsgesten bieten neue Möglichkeiten für das Design von Kunststoffprodukten. Folien mit elektronischen Beschichtungsstrukturen können in Spritzgussteile integriert werden und bieten Sensorfunktionen wie optische Signale und berührungslose Bedienung. Intelligente Oberflächen ermöglichen schnelle, flexible und automatisierte Herstellungsprozesse. Durch Folien-Hinterspritzung können Grafikdesigns einfach verändert werden, ohne zusätzliche Werkzeuginvestitionen.

Einsatzmöglichkeiten einer integrierten Elektronik können sein:

- Elektrische Schaltungen

- Beleuchtung: ein- oder mehrfarbige Indikatoren, animierte Beleuchtungen und Logos

- Bedienelemente: aufgedruckte Touch-Bedienelemente, gegossene Kunststoffoberflächen für 2D- und 3D-Bedienelemente

- Sensoren und Antennen

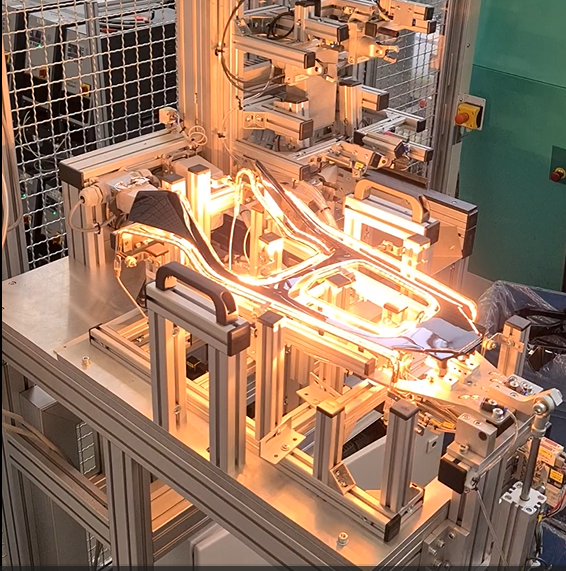

Infrarot-Entgratung

Komplizierte Bauteile hochwertig entgraten.

Die Infrarot-Entgratung kommt zum Einsatz wenn form- oder konstruktionstechnisch scharfkantige Grate unvermeidbar sind. Die Kunststoffteile werden augenblicklich durch die Infrarot-Strahlung gezielt erwärmt und die unerwünschten Grate weggeschmolzen. Dies geschieht extrem präzise dank der exakten Form des Infrarot-Strahlers ohne das Werkstück zu beschädigen.

Die Infrarot-Entgratung fügt sich perfekt in den automatisierten Prozess ein und erspart eine nachträgliche händische Bearbeitung.

* Polyamid (PA), Acrylnitril-Butadien-Styrol (ABS), Polyetheretherketon (PEEK), Polyetherimide (PEI), Polycarbonate (PC), Polybutylenterephthalat (PBT), Acrylnitril-Styrol-Acrylat-Copolymer (ASA), Polymerblends (Blends), Thermoplastische Elastomere (TPE), Thermoplastische Polyurethane (TPU), Thermoplastische Vulkanisate (TPV), Polymethylmethacrylat (PMMA).